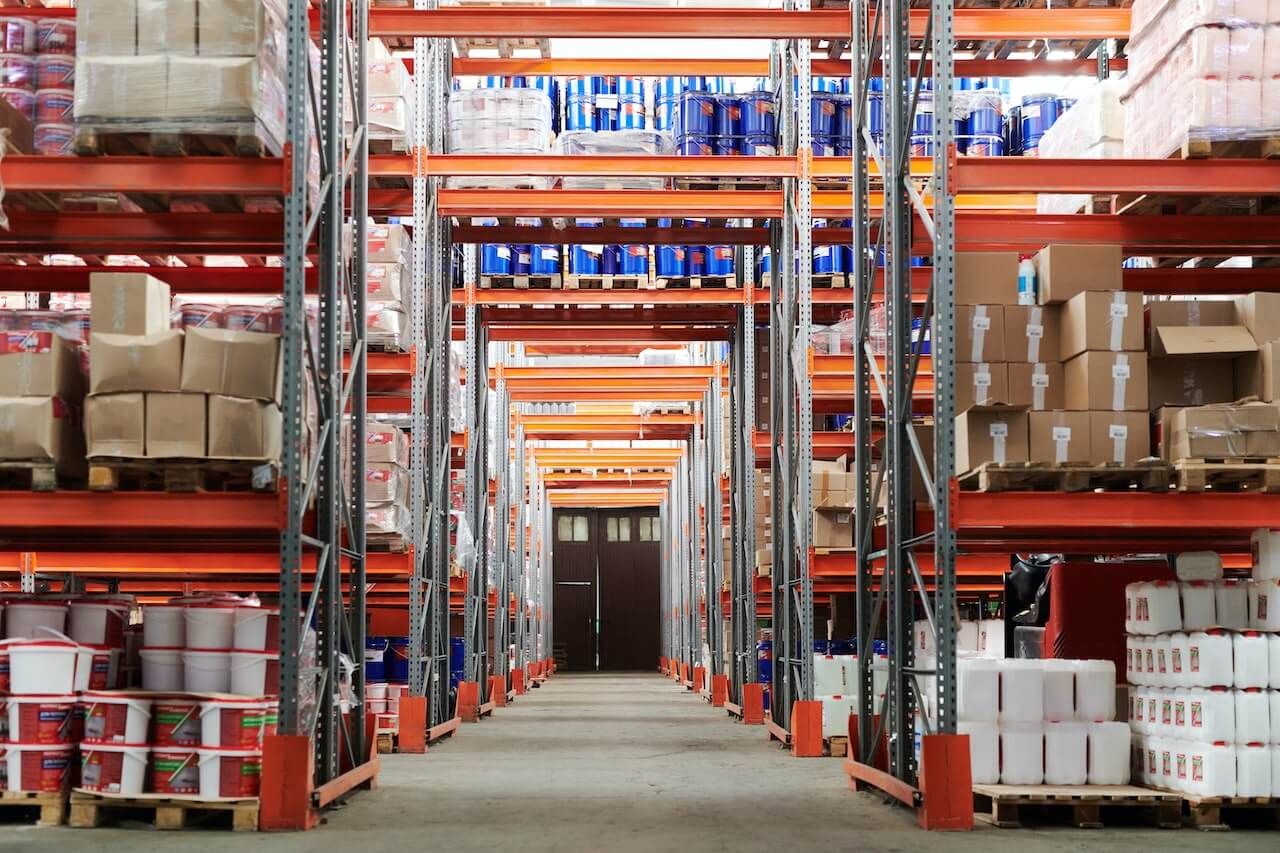

Oplossingen om de efficiency van uw magazijn te verhogen

Een groot deel van de kosten van een bedrijf zitten in het magazijn. Dit komt voornamelijk doordat er veel ruimte, mankracht en materiaal nodig is om alles goed te laten verlopen. Om ervoor te zorgen dat het magazijn zo efficiënt mogelijk werkt is het belangrijk om te investeren in de juiste hardware en software. In dit artikel leest u welke oplossingen er zijn om het rendement van uw magazijn te verbeteren.

Hardware oplossingen

Er zijn verschillende soorten hardware oplossingen die u kunt inzetten om de efficiency van uw magazijn te verhogen. Hieronder geven we enkele voorbeelden.

Rollenbanen

Rollenbanen zijn een effectieve manier om producten snel en veilig van A naar B te vervoeren. Ze nemen minder ruimte in beslag dan bijvoorbeeld een transportband en zijn daardoor ideaal voor kleinere magazijnen.

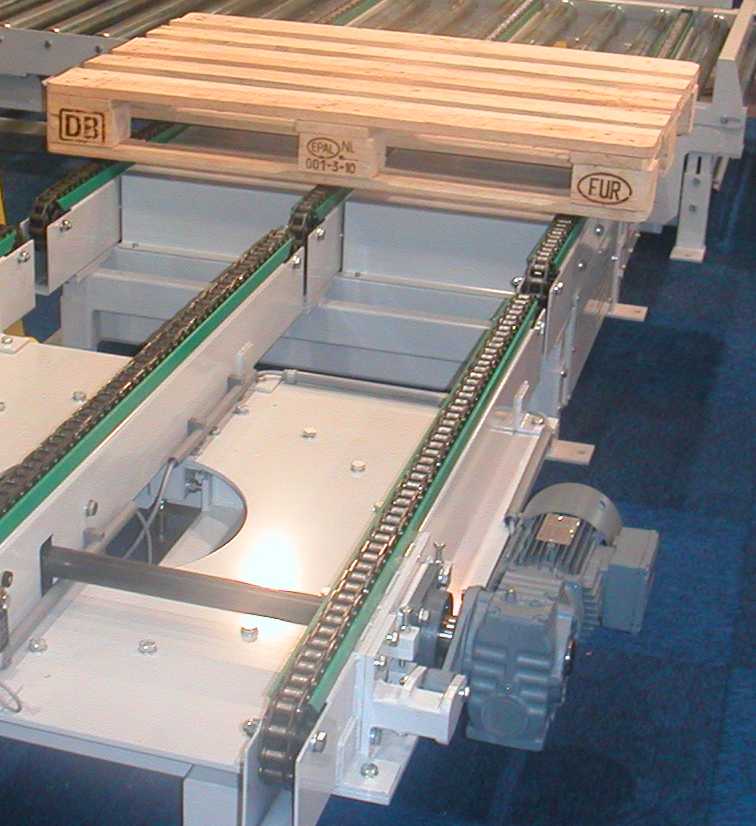

Transportsystemen

Transportsystemen zijn geschikt voor het snel en veilig vervoer van grote hoeveelheden producten. Er zijn verschillende soorten transportsystemen, zoals een monorail, shuttlesysteem of karrensysteem. Welk type transportsysteem het meest geschikt is, hangt af van de grootte en layout van het magazijn.

Inpaktafels

Inpaktafels zorgen ervoor dat producten sneller en efficiënter ingepakt kunnen worden. Dit is handig als u veel orders per dag moet verwerken. Er zijn verschillende soorten inpaktafels, zoals een rolluiktafel, laadklep of vouwtafel. Welke inpaktafel het meest geschikt is, hangt af van de grootte en layout van het magazijn.

Software oplossingen

Er zijn natuurlijk ook verschillende softwareoplossingen die u helpen uw magazijn meer efficiënt te maken:

Met behulp van speciale software kan de inrichting van het magazijn geoptimaliseerd worden. Dit maakt het mogelijk om de juiste hardware op de juiste plek te plaatsen, waardoor alles sneller en efficiënter kan worden verwerkte.

Warehouse Management System (WMS)

Een Warehouse Management Systeem (WMS) is een computerprogramma dat helpt bij het dagelijkse beheer van een magazijn. Het maakte gebruik van barcodes of RFID-tags om producten traceren en kan ook worden gebruikt voor het automatiseren van het verzendproces.

Inventory Optimization Software

Inventory Optimization Software helpt bedrijven bij het bepalen van een optimaal voorraadniveau voor hun producten. De software berekent hoeveel stuks nodig zijn voor elk product op basis van de historische data en voorspelt toekomstige vraag naar elk product.

Meer efficiency is meer winst

Een van de belangrijkste dingen voor meer winst is een efficiëntere bedrijfsvoering. Het is daarom van groot belang dat uw magazijn zo efficiënt mogelijk werkt. Vaak zijn de kosten van een magazijn enigszins verborgen. Zo is het vaak onduidelijk wat de beste plek is om een product neer te leggen of hoelang een medewerker er precies over doet om een bepaalde order te picken.

De hiervoor genoemde hardware- en softwareoplossingen kunnen u helpen om meer efficiency te bewerkstelligen in uw magazijn. Hiermee bespaart u niet alleen op personeelskosten en inkoopkosten, maar weet u ook beter wat de huidige status van uw voorraad en orderverwerking is.

Wilt u meer weten?

Wilt u meer weten over hoe u uw magazijn een stuk meer efficiënt kunt maken? Neem dan nu contact op met Eslogic voor een vrijblijvend adviesgesprek.